フレックスホーン FLEX-HONE

あらゆる円筒内のバリ取り、内面研磨に最適!

※ 弊社では、お客様のあらゆる使用目的にあわせた様々な「フレックスホーン」を御提供が可能です。また、フレックスホーンの二次加工など(装着機種にあわせた軸加工のオーダーメイド対応)も可能です。フレックスホーンでお困りの方は、まずは、弊社に御相談下さい。専門担当員が対応致します。

<特長>

・フレックスホーンは、機械加工後の円筒内の研磨、精密部品の円筒内仕上げ、加工品の交差穴や複合穴のバリ取り、錆落とし、研掃などのあらゆる分野でご利用可能な製品です。

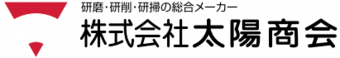

・フレックスホーンとは、シャフトから出ているファイバー樹脂製の足(フレックスホーンの足はナイロン樹脂製なため弾力性に富んでいる)に人工砥粒を焼結させた玉をつけたもので、ワークの内面のバリ取りの効果とともに凹凸のあるワークの内面もきれいに磨くことができます。

<用途>

・原子力発電所の熱交換器の放射性物質除去

・機械加工後の円筒部品の研磨

・精密部品の円筒内仕上げ

・仕上げ精密加工部品の交差バリ取り

・ボーリング加工後の仕上げ

・ドリル・リーマの切削工具による加工後のバリ取り作業

・クロームメッキの表面精度ばらつき修正とコブの除去

・エンジンシリンダーの内面研磨

・建設機器や自動車の油圧ブランジャーの錆落とし

・ダイガストの段付部のバリ取り

・管楽器内の研磨・ブレーキディスクローターの研磨

・ハウジング内面研磨

・機械加工後の切削バイト目のそり落とし

・セラミックの研削(乾式研削)

・バレルとチャンバー内研磨

・油圧ジャッキのシリンダー研磨

・アルマイト表面処理(5μ以上の被覆)

・接着部分の足付け用研磨

また、その他の使用用途は以下のとおりです。

フレックスホーンについて

<フレックスホーンの製品の選び方について>

①サイズの選択

フレックスホーンの選定には、加工するワークの内径・材質・加工目的に合わせ、フレックスホーンのサイズ、砥粒度、砥粒の種類を選択します。また、フレックスホーンはオーバーサイズにできていますので「ワーク内径=フレックスホーン形式」と考え、選定を行って下さい。

まず、はじめに

(1)ワークの内径 直径Dを計測します。

(2) 「各種フレックスホーンの型式一覧表(サイズ表)」を参考にしながら適用内径に見合った型式を選択します。

※フレックスホーンの実際の寸法 直径dは、型式(サイズ表)に対し5%~10%オーバーサイズになっています。これは、フレックスホーンの砥粒を遠心力により円筒内面全体に当てるためです。

②ワークの材質により砥粒の種類を選択

フレックスホーンの砥粒には、標準品として以下の3種類があります。

(Ⅰ)シリコンカーバイト(SC・炭化ケイ素)

ワークの材質が比較的硬いもの

(鋳鉄、炭粗鋼、焼入れした鉄、タグタイル、黄銅、焼入鋼など)

(Ⅱ)アルミオキサイト(AO・酸化アルミナ)

ワークの材質が比較的柔らかいもの

(アルミニウム、ステンレス、銅、真鍮、鉛、亜鉛など)

(Ⅲ)ポリッシュ用アルミナ

ポリッシング(鏡面仕上げ)#1000相当

(アルミ合金鋳物、ダイガスト、黄銅など)

また、特殊な材質や特殊用途に応じて、

以下の4種類の砥粒形式のフレックスホーン(特注品)にも対応可能です。

(Ⅰ)BC(炭化ホウ素・ボロンカーバイト)

特殊合金の材質に推奨

(高クロムステンレス・チタニウム・インコネル・コネルなど)

(Ⅱ)WC(炭化タングステン・タングステンカーバイト)

タングステンを主材料としている材質に推奨

(タングステン・高炭素鋼・特殊合金など)

(Ⅲ)Z(二酸化ジルコニウム・ジルコニア)

アルミオキサイトにジルコニア25%また40%を入れています。

(低炭素鋼~中炭素鋼・ステンレス・ダクタイル鋳鉄など)

(Ⅳ)D(ダイヤモンド)

超硬の材質に推奨

メッシュは170C・250C/800C/2500Cの3種類

(超硬合金・セラミック・シリコン・ダイヤモンドなど)

③砥粒度を選択

フレックスホーンの砥粒の粒度(グリッド)は、標準取扱品として7種類あります。ワークの加工目的に合わせて選択してください。

(Ⅰ)粗い粒度

推奨粒度として#60、#120、#180が該当する。

砥石形状:粗い砥粒

ワーク加工目的:「バリ取り用」に使用する。

(Ⅱ)細かい粒度

推奨粒度として#240、#320、#600が該当する。

砥石形状:細かい砥粒

ワーク加工目的:「研磨用・仕上げ用」に使用する。

(Ⅲ)ポリッシュ用アルミナ

推奨粒度として#1000が該当する。

砥石形状:きめ細かい砥粒

ワーク加工目的:「超仕上げに使用(鏡面仕上げ用)」に使用する。

※ #20、#40、#80、#400、#800 は、特注品として承ります。

※ 特別仕様の特注品のフレックスホーンの製作については弊社の専門担当者に御相談下さい。

④面粗さの目安

加工前粗度に対し、各砥粒による研削後の面粗さの目安を表を作成致しました。

加工前の粗度が粗いワークを細かく仕上げたい場合は、複数の砥粒を使用して順番に仕上げていくのが効率的です。

<SC砥粒の面粗さの目安>

| 加工前の面粗さ | Rz25 | Rz18 | Rz12.5 | Rz6.3 | Rz3.2 | Rz1.6~ |

| 加工後の面粗さ | Rz18~Rz12.5 | Rz12.5~Rz6.3 | Rz6.3~Rz3.2 | Rz3.2~Rz1.6 | Rz1.6~Rz0.8 | Rz0.8~ |

|

鋳鉄(F.C) |

SC#60 | SC#120 |

SC#180 |

SC#240 |

SC#320 |

SC#600 |

|

普通炭素鋼 |

SC#60 | SC#120 | SC#180 | SC#240 | SC#320 | SC#600 |

|

合金鋼 |

SC#60 | SC#120 | SC#180 | SC#240 | SC#320 |

SC#600 |

<AO砥粒の面粗さの目安>

| 加工前の面粗さ | Rz25 | Rz18 | Rz12.5 | Rz6.3 | Rz3.2 | Rz1.6~ |

| 加工後の面粗さ | Rz18~Rz12.5 | Rz12.5~Rz6.3 | Rz6.3~Rz3.2 | Rz3.2~Rz1.6 | Rz1.6~Rz0.8 | Rz0.8~ |

|

非鉄金属 |

AO#120 | AO#180 |

AO#240 |

AO#320 |

AO#600 |

AO#600 |

|

ステンレス鋼 |

AO#180 | AO#240 | AO#320 | AO#600 | AO#600 | - |

<LA砥粒の面粗さの目安>

LAは、グリット#1000相当で、超仕上げポリッシュ用です。面粗度はRz0.8以下がターゲットです。

※ ワーク材質や使用条件により、上記に示した面粗度が得られない場合があります。あくまでも目安として参考にして下さい。

※ 面粗度を重視する場合は、ご希望の値になるかを検査(計測)しながら作業して下さい。

※ ステンレスは、砥粒度ランクを上げて選択して下さい。

フレックスホーンの使用方法について

①フレックスホーンは、電気ドリル・エアードリル・ボール盤などの回転軸に取り付けて使用します。(変速機付きがベターです。)

②回転数はワークの状況により異なりますが、目安として軸回転300rpm~1300rpmの範囲内でワークピースの仕上げに最適な回転数を選びます。

③回転と同時にフレックスホーンを往復ストローク(出し入れ)を行います。そして、作業時にはフレックスホーンを無回転の状態でワークの中に差し込み、その後、回転をさせます。

④作業時間は、研磨の作業内容(バリ取り作業や研摩作業など)やワーク材質により異なりますが、目安として10秒~20秒間ぐらいです。

⑤往復動作はワークの状況により異なりますが、目安として2秒に1往復ぐらいです。

⑥研削液は、フレックスホーン純正オイルの他に、水溶性の研削液(ソリューウブルタイプ)・研削油・スピンドル油を使用して下さい。

⑦フレックスホーンの使用後に清掃をする場合は、30℃~40℃の温水の中に入れて、砥粒ボールをブラシなどで清掃し、乾燥させ保管をします。ただし、シンナー・ガソリン・洗い油によるフレックスホーンの清掃はできません。

<フレックスホーンの形式サイズ表>

(BCタイプ)

| 形式 | 呼寸法(mm) | 外径(mm) | シャフト径(φ) | 砥粒部長さ(mm) | 全長(mm) |

| BC-4 | 4.0 | 4.5 | 1.4 | 19 | 152 |

| BC-4.5 | 4.5 | 5.0 | 1.4 | 19 | 152 |

| BC-5 | 5.0 | 5.5 | 2.1 | 38 | 203 |

| BC-5.5 | 5.5 | 6.0 | 2.1 | 38 | 203 |

| BC-6.5 | 6.5 | 6.9 | 2.8 | 38 | 203 |

| BC-7 | 7.0 | 8.0 | 3.2 | 50 | 203 |

| BC-8 | 8.0 | 9.0 | 3.5 | 50 | 203 |

| BC-9 | 9.0 | 10.0 | 3.5 | 50 | 203 |

| BC-10 | 10.0 | 11.0 | 3.5 | 50 | 203 |

| BC-11 | 11.0 | 12.0 | 3.5 | 50 | 203 |

| BC-12 | 12.0 | 13.5 | 4.3 | 63 | 203 |

| BC-12.7 | 12.7 | 14.5 | 4.3 | 63 | 203 |

| BC-14 | 14.0 | 15.5 | 4.8 | 63 | 203 |

| BC-16 | 16.0 | 18.0 | 4.8 | 63 | 203 |

| BC-19 | 19.0 | 21.0 | 4.8 | 63 | 203 |

| BC-20 | 20.0 | 22.0 | 4.8 | 63 | 203 |

| BC-22 | 22.0 | 25.4 | 5.6 | 76 | 203 |

| BC-23.8 | 23.8 | 27.0 | 5.6 | 76 | 203 |

| BC-25 | 25.0 | 28.6 | 5.6 | 76 | 203 |

| BC-29 | 29.0 | 31.8 | 6.2 | 76 | 203 |

| BC-31.8 | 31.8 | 34.9 | 6.2 | 76 | 203 |

| BC-35 | 35.0 | 38.1 | 6.2 | 76 | 203 |

| BC-38 | 38.0 | 41.3 | 6.2 | 76 | 203 |

| BC-41 | 41.0 | 44.5 | 6.2 | 76 | 203 |

| BC-45 | 45.0 | 47.6 | 6.2 | 76 | 203 |

| BC-48 | 48.0 | 50.8 | 6.2 | 76 | 203 |

| BC-51 | 51.0 | 54.0 | 6.2 | 76 | 203 |

| BC-54 | 54.0 | 57.2 | 6.2 | 76 | 203 |

| BC-57 | 57.0 | 60.3 | 6.2 | 76 | 203 |

| BC-60 | 60.0 | 63.5 | 6.2 | 76 | 203 |

| BC-64 | 64.0 | 66.7 | 6.2 | 76 | 203 |

| BC-67 | 67.0 | 69.9 | 6.2 | 76 | 203 |

| BC-70 | 70.0 | 73.0 | 6.2 | 76 | 203 |

| BC-73 | 73.0 | 76.2 | 6.2 | 76 | 203 |

| BC-76 | 76.0 | 79.4 | 6.2 | 76 | 203 |

(GBタイプ)

| 形式 | 呼寸法(mm) | 外径(mm) | シャフト径(φ) | 砥粒部長さ(mm) | 全長(mm) |

| GB-83 | 83.0 | 85.7 | 7.8 | 89 | 344 |

| GB-89 | 89.0 | 92.1 | 7.8 | 89 | 344 |

| GB-95 | 95.0 | 98.4 | 7.8 | 89 | 344 |

| GB-105 | 105.0 | 108.0 | 7.8 | 102 | 344 |

| GB-118 | 118.0 | 120.7 | 7.8 | 102 | 344 |

<粒度選択の目安表>

シリコンカーバイト

|

フレックスホーン 加工前の表面粗さ |

RMAX25S | RMAX18S |

RMAX12S |

RMAX6S |

RMAX1.6S |

RMAX1S |

|

フレックスホーン 加工後の表面粗さ |

18S | 10S | 6S | 3S | 1.2S | 0.8S~0.5S |

|

選択する粒度 硬い材質のワーク |

#60 | #120 | #180 | #240 | #320 |

#600 ポリッシュ用アルミナ |

アルミオキサイト

|

フレックスホーン 加工前の表面粗さ |

RMAX25S | RMAX18S |

RMAX12S |

RMAX6S |

RMAX1.6S |

RMAX1S |

|

フレックスホーン 加工後の表面粗さ |

18S | 10S | 6S | 3S | 1.2S | 0.8S~0.5S |

|

選択する粒度 硬い材質のワーク |

#60 #120 |

#180 | #240 | #320 | #320 |

#600 ポリッシュ用アルミナ |

◎ブラシが、ダブルスパイラル巻きとなっているGBDタイプ

◎ブラシ埋め立て式、シャフトは鉄棒を使用したGBD・HDタイプ

◎ブラシを埋め込んだブロックをドラムに取り付けたGBDXタイプ

などのタイプもご用意が可能です。

フレックスホーンの使用例

バリ取り加工およびR出し加工例

金属側面に横穴を開けた際、発生する交差バリの除去は非常に苦労の多い作業です。こうしたバリ除去にはフレックスホーンが有効です。フレックスホーンでバリ取りを行う場合は主穴部にフレックスホーンを差し込んで処理することが適切な方法です。

<フレックスホーンによるバリ取り除去前>

<フレックスホーンによるバリ取り除去後>

溝加工後のバリ取り例

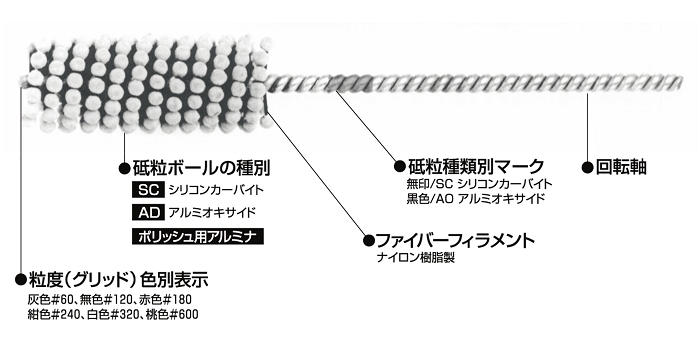

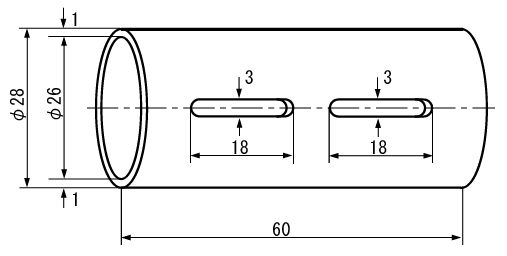

ワークの材質はS45C。上記の図に示すように、内径φ28mmの外周よりφ8mmの溝をエンドミルで加工した際に、内面に生じるバリの除去。但し、ワーク内面の粗度R.MAX3.2Sを損なわない。フレックスホーンBC-29 SC240を使用。水溶性研削液を使用し、回転数500rpm、ストローク20回/minの速度で、30秒間研磨した。バリは完全に除去され、内面粗度もR.MAX3Sに仕上がりました。

ダイス鋼 交叉穴のバリ取り例

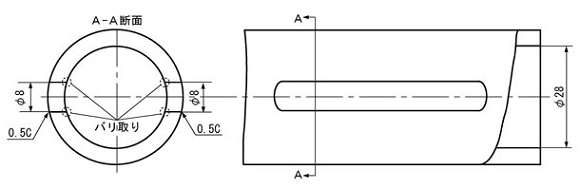

ワークの材質はSKD-11。上記の図に示すように、スリーブ内径φ7.98mmの穴にφ3mm、φ4mm、φ5mmの穴が多数交叉している。この内面に発生したバリの除去。但し、加工前のワーク内面の粗度R.MAX1.5Sを損なわない。フレックスホーンBC-8 SC320を使用。水溶性研削液を使用し、ホーニングマシンで回転数350rpm、ストローク60回/minの速度で、40秒間研磨した。加工後の内面粗度もR.MAX1.5Sに仕上がり、内面バリは全て除去された。交叉穴のバリの高さは0.1mm以下の仕上がりになりました。

アルミニウム引抜管 加工溝のバリ取り例

ワークの材質はアルミニウム。上記の図に示すように、内径φ26mm、肉厚1mmのアルミニウム管のフライス加工溝内面に発生するバリの除去。合わせて加工前の内面粗度R.MAX6.5SをR.MAX1.5Sに向上させる。フレックスホーンBC-25 AO320を使用。水溶性研削液を使用し、回転数800rpm、ストローク4回/minの速度で、10秒間研磨した。バリは全て除去され、内面粗度もR.MAX1.5Sの仕上がりになりました。

ダクタイル加工品の交叉穴バリ取り例

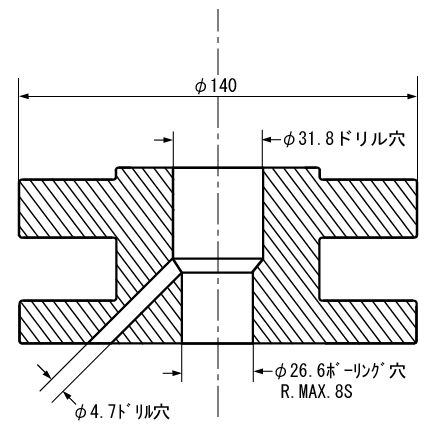

ワークの材質はFCD-45。上記の図に示すように、内径φ31.8mmはドリル加工仕上げで、φ26.6mm部分はボーリング加工仕上げ。斜め45°テーパー部分にφ4.7mm穴によるバリが発生する。従来は再ボーリング加工を行っていたが、フレックスホーンによる加工に切り替えた。フレックスホーンBC-29 SC120を使用。φ31.8の穴より挿入し、φ26.6mmの内面も同時に研磨した。水溶性研削液を使用し、回転数500rpm、ストローク40回/minの速度で、30秒間研磨した。バリは全て除去され、再ボーリングする必要がなくなり、φ26.6mmの内面粗度もR.MAX8SからR.MAX4Sに仕上がりました。

油圧関係部品の内面仕上げ例

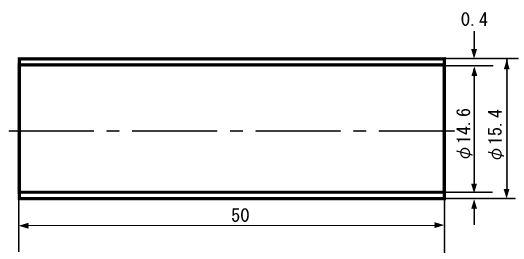

ワークの材質はSUS304ステンレス鋼。上記の図に示すように、非常に肉厚の薄いステンレス鋼内面に残った引抜後のキズの除去、及び内面粗度をR.MAX12SからR.MAX1.5Sに向上させる。研削液はスピンドル油を使用し、はじめにフレックスホーンBC-16 AO120で粗研磨を行い、仕上げにBC-16 AO320を使用。回転数1,200rpm、ストローク40回/minの速度で、粗研磨5秒、仕上げで5秒間研磨した。肉薄のワークのため変形を防ぐのに、作業は手作業で慎重に行った。結果、キズは取り除かれ、要求通りの面粗度に仕上がりました。

ハメ合部加工/接着面足付けの例

フレックスホーンを使用して円柱部品のメス側を研磨することで、ハメ合わせを簡単に修正することができます。また、はめ合わせ部材を接着する場合は、接着剤を塗布する面をフレックスホーンで研磨することで、くさび効果が生まれ、特に、横方向の接着強度を増すことができます。具体的な使用例として、管楽器、ゴルフクラブのリシャフトなど多方面で利用されております。

シリンダー加工例

「自動車・バイク・航空機・船舶などの内燃エンジンの加工」や「油圧・空圧・水圧機器のシリンダー加工」をフレックスホーンで加工処理すれば、さまざまな面でプラスの効果を発揮します。効果としては、燃費の向上・製品寿命の向上・潤滑油の消費の抑制および潤滑油の滞留時間の長期化などがあげられます。

(左:フレックスホーンによる仕上げ 右:一般のホーンによる仕上げ)

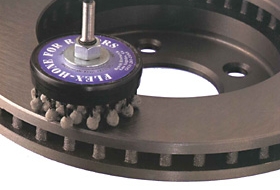

ブレーキディスクローターの研磨例

特殊形状のフレックスホーンの場合ならば、ブレーキディスクローターの表面研磨が可能になります。ブレーキペダルを踏んだ時に出るブレーキ鳴きの軽減、表面焼けのならし、錆の除去などに効果を発揮し、ローターを切削機で表面加工した後のバイト目(切削目)の除去にも役立ちます。作業工程としては、ローターを旋盤のスピンドル等に取り付け125rpm~210rpmで回転させながら、ドリルチャックに固定したローター用フレックスホーンを300rpm~600rpmで同時に回転させ、ローターに軽く均一に押し当て研磨するのが一般的な方法です。

砥粒の成分はアルミナ75%、ジルコニア25%で、粗目(#60)・中目(#120)・細目(#240)の3種類の粒度から選択が可能です。

油配管内の清掃例

熱交換機や配管内の清掃にもフレックスホーンが活躍が可能です。

以下の図のようなパイプ内部に溜まったカーボン、スラッジ、樹脂などの除去を簡単に行うことができます。清掃後に砥粒の粒度を選択することで仕上げも行えます。